Одним из важнейших направлений современной гальванотехники является снижение экологической опасности гальванических производств. Эффективное решение данной задачи – замена высокотоксичных процессов получения покрытий более экологичными.

Существенным недостатком процесса хромирования является негативное влияние шестивалентного хрома на экологию и здоровье человека. Помимо шестивалентного хрома, по причине использования свинцовых анодов в процессе нанесения хромового покрытия, возможно образование хромата свинца, который чрезвычайно токсичен и канцерогенен.

Покрытия сплавом никель-фосфор представляют интерес в качестве замены хромовым покрытиям, так как характеризуются значительной твердостью и коррозионной стойкостью. Вследствие этого никель-фосфорные покрытия могут применяться в условиях абразивного, гидроабразивного износа, фреттинг-коррозии.

В отличие от хрома, никель обладает высокой электропроводностью, что делает никелевые покрытия идеальным выбором для электронных компонентов, а ферромагнитные свойства никелевых покрытий снижают интенсивность электромагнитных волн, в результате чего могут применяться для электромагнитного экранирования.

Для проведения исследований из алюминиевого сплава АМг6 были изготовлены образцы различной конфигурации: пластины, сложнопрофильные детали, цилиндрические детали. Выбор конструктива образцов обусловлен необходимостью оценить качество покрытия не только на плоскостях, но и в труднодоступных местах, углублениях и на внутренних поверхностях.

Хромовое покрытие на образцы наносили через никелевый и медный подслой, так как непосредственное хромирование алюминия является проблематичным. Скорость нанесения покрытия в стандартном хромовом электролите при плотности тока 40 А/дм2 составила 35 мкм/час.

Никель-фосфорное покрытие на образцы наносили через подслой матового никеля. Покрытие было получено из сульфатно-хлоридного электролита с добавкой гипофосфита натрия. Электролит не является одноразовым, корректирование электролита проводилось по содержанию основных компонентов спустя каждые 10 А*ч, пропущенных через электролит.

На полученных образцах содержание фосфора в покрытии определяли рентгенофлуоресцентным анализатором. Содержание фосфора варьировалось в пределах от 8,6% до 10,2%.

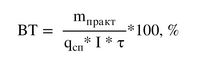

Важной характеристикой электролитического процесса является величина выхода по току. Выход по току по сути является КПД работы ванны и позволяет оценить эффективность электролиза.

Выход по току сплава никель-фосфор определяли гравиметрическим методом при содержании фосфора в покрытии 9,5%.

где mпракт – масса осажденного сплава, г;

I – значение тока, выставленное на источнике тока, А;

τ – время электролиза, ч;

qсп – электрохимический эквивалент сплава, г/(А*ч);

Выход по току составил 60%, в то время как выход по току при хромировании обычно не превышает 20%.

Зная величину выхода по току, можно рассчитать время, необходимое для осаждения покрытия заданной толщины.

где δ – толщина покрытия, мкм;

ρсп – плотность сплава, г/см3;

qсп – электрохимический эквивалент сплава, г/(А*ч);

iК – катодная плотность тока, А/дм2;

ВТ – выход по току, %.

Из расчета следует, что покрытие толщиной 100 мкм при рабочей плотности тока 5 А/дм2 можно получить за 118 мин (расчетная скорость осаждения покрытия ~ 51 мкм/час).

На практике при плотности тока 5 А/дм2 скорость осаждения покрытия составила 45 мкм/час.

Процесс нанесения никель-фосфорного покрытия является более энергоэффективным, чем хромирование, а также позволяет получить толстослойные покрытия при невысоких плотностях тока за достаточно непродолжительное время. Данное покрытие может быть рекомендовано для восстановления размеров изношенных деталей.

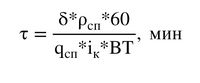

Сравнение внешнего вида никель-фосфорного покрытия с хромовым покрытием представлено на Рис. 1.

На фотографиях видно, что на внутренней поверхности цилиндрической детали, в сквозных отверстиях сложнопрофильной детали хромовое покрытие отсутствует, а также более темный цвет покрытия и отсутствие блеска в пазах, в то время как никель-фосфорное покрытие нанесено равномерно. Это обусловлено низкой рассеивающей способностью хромовых электролитов, что делает невозможным нанесение покрытия на сложнопрофильные и цилиндрические детали без применения дополнительных анодов либо специальных конструкций подвесных приспособлений.

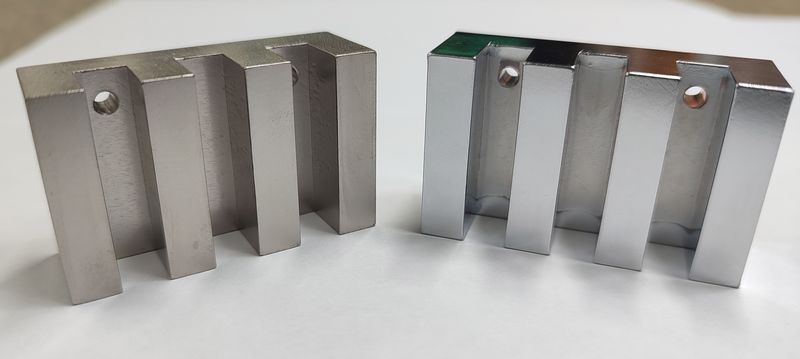

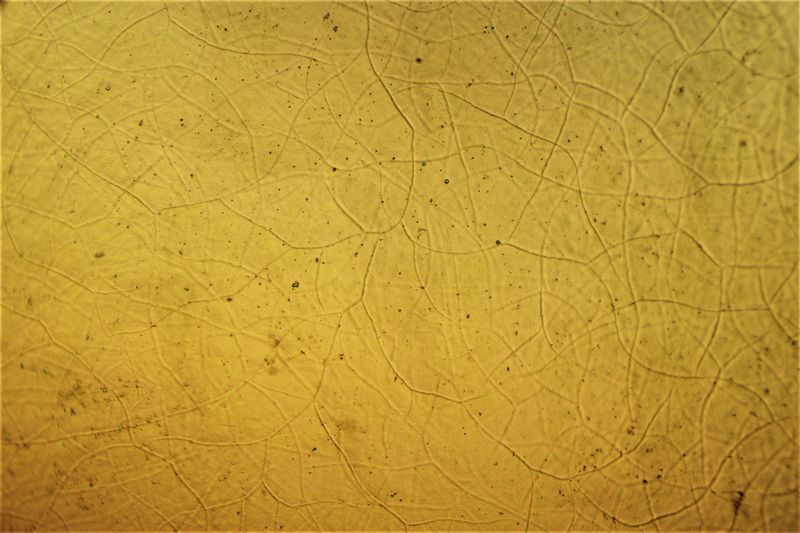

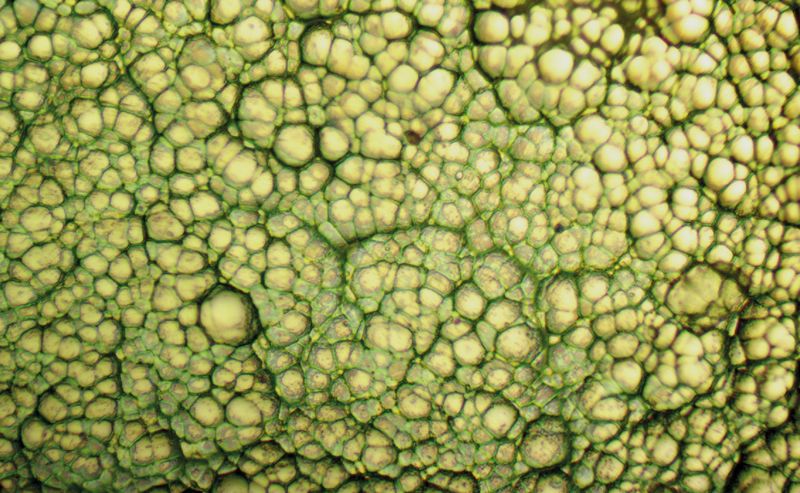

Исследование морфологии поверхности покрытий проводили с помощью металлографического микроскопа ММН-2 при увеличении 400х.

Структура поверхности никель-фосфорного покрытия (Рис. 2 а) глобулярная, состоящая из сфероидов размером 2-4 мкм, а также крупных сросшихся полусферических образований размером 8-40 мкм.

Структура поверхности хромового покрытия (Рис. 2 б) с характерной сеткой трещин.

Согласно литературным данным никель-фосфорные покрытия обладают высокой коррозионной стойкостью.

Для проведения испытаний на коррозионную стойкость были направлены образцы с толщиной никель-фосфорного покрытия 12 мкм, толщиной хромового покрытия 12 мкм.

Оценку коррозионных поражений проводили в соответствии с ГОСТ 9.311. Контроль прочности сцепления покрытия проводили методом изменения температур по ГОСТ 9.302. Вздутий и отслаиваний покрытия не было выявлено.

Испытания при повышенных значениях относительной влажности воздуха и температуры с периодической конденсацией влаги проводили в климатической камере при относительной влажности не менее 98% с выдержкой при температуре 55 °С в течение 12 часов с понижением температуры до 25 °С и выдержкой до окончания цикла, т.е. до истечения 24 часов с начала цикла. Образцы подвергали воздействию непрерывно следующих друг за другом 10 циклов.

По результатам испытаний коррозионных поражений не выявлено. Защитные свойства никель-фосфорного и хромового покрытия оценили на 10 баллов.

Испытания на статическое воздействие 3% раствора хлорида натрия проводили в течение 7 суток.

В результате проведения испытаний на никель-фосфорном покрытии образовались окислообразные продукты коричневого цвета на 0.7% поверхности, что соответствует оценочному баллу коррозионного поражения Г 7. Согласно ГОСТ 9.311 оценку защитных свойств покрытий (АЗ) в баллах проводят по результатам оценки коррозионных поражений основного металла, исходя из этого, защитные свойства никель-фосфорного покрытия оценили в 10 баллов (АЗ 10).

Как видно на Рис. 3 хромовое покрытие вздулось в пазах сложнопрофильной детали. Площадь коррозионного поражения составляет 4.66%, что соответствует оценочному баллу коррозионного поражения К 5, защитных свойств – АЗ 5.

Так как по ГОСТ 9.311 коррозия основного металла включает в том числе вздутие покрытия, защитные свойства хромового покрытия не удовлетворяют своему назначению.

Из результатов проведения испытаний для обеспечения высокой коррозионной стойкости сложнопрофильных деталей можно рекомендовать никель-фосфорное покрытие.

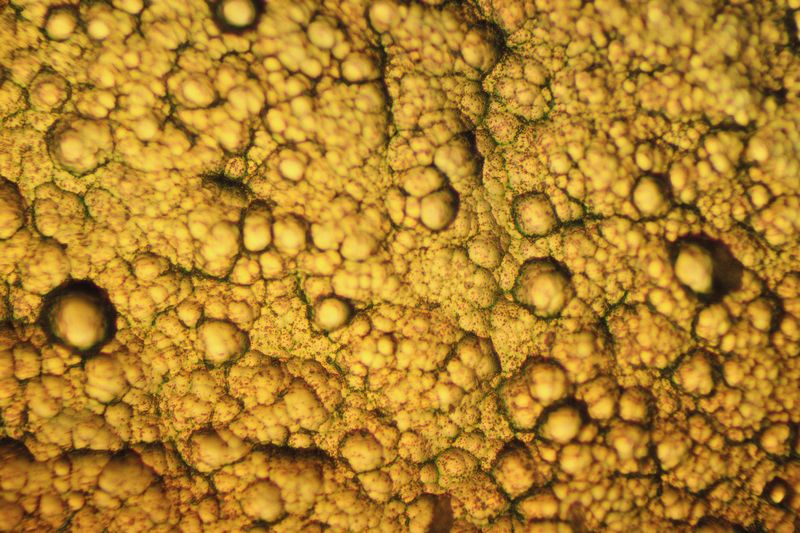

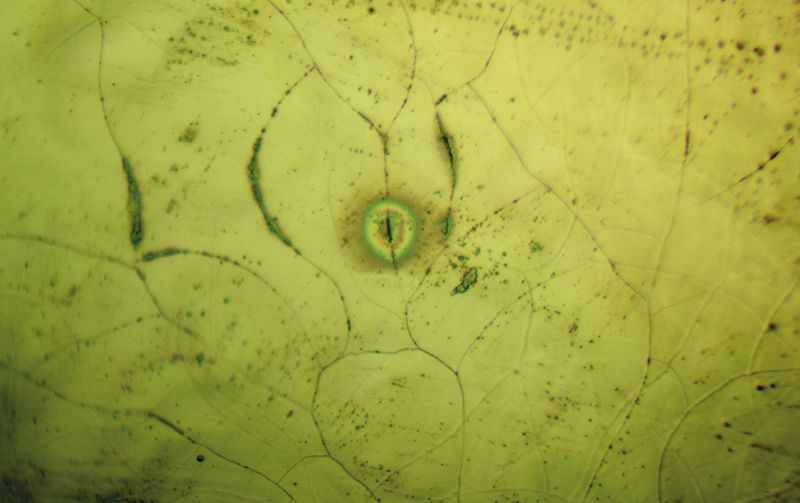

Исследование морфологии поверхности покрытий после испытаний проводили с помощью металлографического микроскопа ММН-2 при увеличении 400х.

Как видно на Рис. 4 а коррозия никель-фосфорного покрытия протекает по границам скоплений сфероидов, коррозионное разрушение хромовых покрытий (Рис. 4 б) – по границам трещин, что характерно для данных типов структур.

Микротвердость никель-фосфорного покрытия является наиболее важной характеристикой, определяющей его практическое применение и использование в качестве альтернативы хромовым покрытиям.

Согласно литературным данным микротвердость сплава никель-фосфор возрастает при термической обработке. Образцы с никель-фосфорным покрытием подвергались нагреву до 400 °С с выдержкой в течение 1 часа.

После термообработки на поверхности образцов наблюдались цвета побежалости вследствие окисления сплава кислородом воздуха.

Измерение микротвердости сплава никель-фосфор проводили до и после термообработки методом вдавливания алмазных наконечников.

Для получения результатов в МПа, использовали следующую формулу:

H=HV*9,807, МПа

Микротвердость никельфосфорного покрытия до термообработки составила 5482-6158 МПа, после термообработки – 7110-7590 МПа что укладывается в диапазон теоретических значений микротвердости хромового покрытия – 7000-11 000 МПа.

Вывод: Процесс нанесения никель-фосфорного покрытия является более экологичным, на 40% более энергоэффективным в производстве, чем хромирование. Покрытие никель-фосфор имеет сопоставимую с хромовым покрытием микротвердость и рекомендуется к применению для сложнопрофильных деталей, работающих в условиях морского климата.