При проектировании радиоэлектронной аппаратуры (РЭА) специального назначения приходится решать задачи по обеспечению стабильной работы устройств в различных условиях эксплуатации, что, в свою очередь, предполагает применение высокотехнологичных материалов, обладающих уникальными физико-механическими свойствами. Примером таких материалов являются силиконовые смеси.

В аппаратуре современных образцов военной техники, благодаря развитию электронного оборудования осуществляются уплотнения компоновки радиоэлементов и уменьшение расстояний между проводниками. При эксплуатации изделий в условиях высокой влажности, запыленности воздуха, воздействия агрессивных химических сред и перепадов температур металлические элементы печатных плат подвергаются коррозионным процессам, накоплению примесей и солей, которые в последующем приводят к коротким замыканиям и отказу оборудования. Решить эту проблему можно нанесением защитных конформных лакокрасочных покрытий.

На предприятиях оборонно-промышленного комплекса (ОПК) широко используется эпоксиуретановый лак УР-231 ТУ 6-21-14-90, обладающий хорошими влагозащитными и диэлектрическими свойствами, однако он обладает и рядом недостатков. Это зависимость технических характеристик от содержания дефицитного тунгового масла, необходимость добавления отвердителя и ограниченное время жизни приготовленного лака.

Альтернативными влагозащитными покрытиями являются материалы на основе кремнийорганических смол (полиорганосилоксаны). Преимущества заключается в низких значениях коэффициента усадки, высокой эластичности покрытий в широком диапазоне температур, отсутствии необходимости послойного нанесения, более низкой адгезии пленки, упрощающей процесс ремонта печатных узлов, низких значениях коэффициента рассеивания и др. характеристиках, позволяющих применять силиконовые покрытия для высокочастотных схем. К недостаткам следует отметить невысокие прочностные свойства пленки и высокие требования к чистоте поверхности (отсутствие масел и других загрязнений по ГОСТ 9.402).

Наносить силиконовые покрытия на печатный узел можно кистью, окунанием и распылением. Наилучший способ нанесения – пневматическое распыление на автоматизированном оборудовании, позволяющее обеспечить селективную защиту и равномерную толщину наносимого слоя.

За рубежом активно используются силиконовые электроизоляционные лаки для печатных плат под торговыми марками Cramolin (Германия) и Chemtronic (США), но в связи с санкционной политикой в России данные лаки недоступны. Отечественная промышленность предлагает кремнийорганические электроизоляционные лаки марок ЭКТ ТУ ЫУО.028.122, КО-918 ГОСТ 16508 и др.

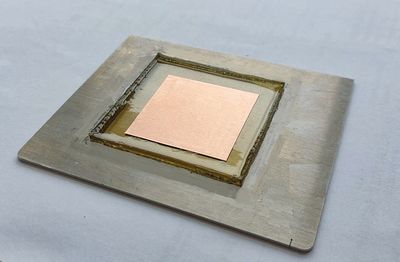

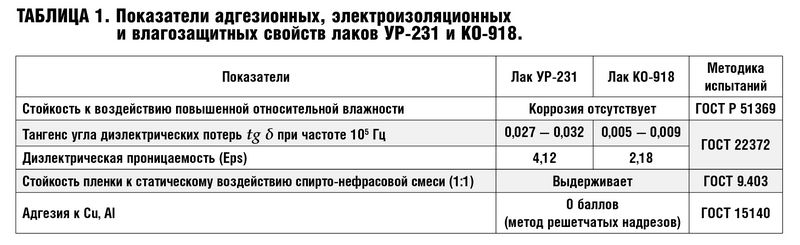

Ключевыми характеристиками в пользу применения кремнийорганических конформных покрытий отечественного производства являются адгезионные, электроизоляционные и влагозащитные свойства. На Рис. 1 представлены образцы пленок для определения тангенса угла диэлектрических потерь tg ?. Некоторые показатели лаков приведены в Табл. 1.

Отечественные лаки на основе кремнийорганических смол обладают необходимыми влагозащитными свойствами и по некоторым показателям превосходят лак УР-231, но уступают импортным силиконовым аналогам.

Другим направлением применения силиконовых составов в РЭА является создание декоративных и функциональных резиновых покрытий на корпусах устройств. При эксплуатации портативных изделий в холодное время в металлическом корпусе года может возникнуть дискомфорт при соприкосновении с металлическими частями изделия без перчаток. Один из вариантов решения данной проблемы – нанесение теплоизоляционных и противоскользящих покрытий. Силиконовые материалы в отличие от лакокрасочных покрытий обладают довольно низким коэффициентом теплопроводности. Рассмотрим основные методы их нанесения на поверхность изделий.

Первый метод нанесения такого покрытия – пневматическое распыление силиконового (или кремнийорганического) лакокрасочного материала, в результате которого образуется пленка необходимой толщины, повторяющая форму подложки. Недостаток данного метода заключается в низкой адгезионной прочности таких материалов, обусловленной химической инертностью полиорганосилоксанов и наличием внутренних напряжений, способствующих отрыву слоя покрытия от поверхности. Для решения данной проблемы осуществляется химическая подготовка подложки с нанесением кремнийорганического адгезионного подслоя, образующего химические связи (мостики) в результате соконденсации гидроксильных групп.

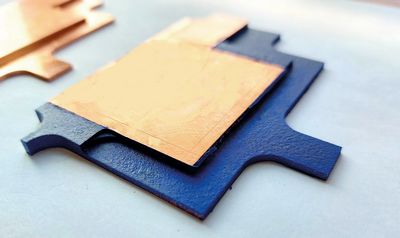

Второй метод – вулканизация силиконовой смеси непосредственно на корпусе РЭА с помощью пресс-форм и адгезионного праймера. Гумирование (обрезинивание) придает изделию как декоративные, так и функциональные свойства. Изготовив матрицу со специальными углублениями, можно получить селективное покрытие переменной площади поперечного сечения, ограниченного лишь размерами пресс-формы, за счет чего достигаются дополнительные дизайнерские и эргономические свойства изделия. Адгезионная прочность обеспечивается посредством применения адгезионных праймеров и увеличения площади поверхности на детали-подложке за счет внесения в конструкцию дополнительных отверстий, пазов и выступов. На Рис. 2 приведен образец полученного покрытия.

Недостатки данного метода:

Следующее направление, где целесообразно применение силиконовых материалов – дополнительная противокоррозионная защита электрических соединителей в сочлененном состоянии с воздействием соляного тумана при эксплуатации в морском и тропическом климатах. Вид коррозионного разрушения электрического соединителя после недлительного срока эксплуатации в условиях тропического климата показан на Рис. 3.

Коррозионное разрушение обусловлено электрохимической неоднородностью металла, который при контакте с химическими веществами окружающей среды (растворы солей) образует места с разными электродными потенциалами (точки коррозии), работающими по принципу гальванического элемента. В условиях тропического и морского климатов наибольшее влияние оказывает электрохимический механизм коррозии, проходящий на границе раздела фаз и состоящий из трех стадий: окисление основного металла, восстановление окислителя и образование окислов на поверхности металла (Рис. 4).

Дополнительные защитные анодно-окисные покрытия, в частности Ан.окс.нхр толщиной 10-12 мкм, препятствуют коррозионным процессам, но обладают низкой механической прочностью. В процессе эксплуатации возникают ситуации, когда при сочленении вилки и розетки электрических соединителей целостность защитных слоев повреждается и образуются точечные очаги коррозии. На алюминиевых сплавах изначально имеется защитная оксидная пленка, но при воздействии агрессивной среды она растворяется, образуя анодные участки (Al), при этом уцелевшие места с оксидной пленкой (Al2O3) выступают в роли катода. Образовавшийся гальванический элемент запускает следующие реакции с образованием рыхлого белого осадка Al(OH)3:

-A: Al–3e>Al3+;

+K: 2H2O + 2e > H2 + 2OH-;

2Al + 2H2O > 2Al(OH)3v + 3H2.

В целях дополнительной защиты электрических соединений от воздействия коррозионных факторов применяются специальные кремнийорганические (силиконовые) покрытия, создающие барьерную оболочку. Один из вариантов отечественных покрытий – «жидкая изолента» торговой марки EFELE AC-500, испытания которой показали эффективность резинового барьерного слоя. На Рис. 5 приведена барьерная коррозионная защита кабельного соединения с применением покрытия AC-500.

Силиконовые покрытия, в отличие от консервационных смазок и подобных материалов достаточно легко удаляются с защищаемых поверхностей при проведении технического обслуживания и не требуют дополнительной очистки (Рис. 6).

Другим направлением применения силиконовых материалов является получение лакокрасочных декоративных покрытий на резинотехнических изделиях (РТИ) и функциональных покрытий на панелях индикации и клавишах из состава РЭА, что обусловлено необходимостью подсветки символов при работе с изделием в условиях низкой освещенности.

Величина адгезионной прочности между силиконовой подложкой и лакокрасочным покрытием зависит от совместимости полимеров (полярности), шероховатости, смачиваемости и возможности образовывать химические связи.

Силиконовые материалы состоят из силанольной цепи Si–O–Si и различных радикалов, отходящих от атома кремния. В целом силиконы сохраняют свойства неполярной, гидрофобной и отталкивающей поверхности и все попытки нанесения полярных материалов (полиуретановых и др.) приведут к отслоениям покрытия. Для исключения данных проблем используются совместимые лакокрасочные материалы, близкие по своим термодинамическим параметрам к подложке. Примером таких материалов являются лакокрасочные материалы (ЛКМ) на основе полиорганосилоксановых пленкообразующих.

Отечественные производители ЛКМ на сегодня не могут предложить силиконовые материалы, удовлетворяющие требованиям к адгезии, текстуре и внешнему виду, тогда как производители стран Азии предлагают подходящие материалы как для нанесения символов, так и для окрашивания всей поверхности РТИ. Подобные лакокрасочные материалы имеют реакционные добавки, содержащие неполярный полимер (соответствующий основной цепи силоксана), благодаря которым происходят реакции сшивки полимера с образованием химических связей с подложкой.

Для нанесения сплошного слоя покрытия активно применяется технология пневматического распыления ручным или автоматическим краскораспылителем. Основная задача краскораспылителя заключается в разбивке ЛКМ потоком воздуха на мелкие капли и их переносе в сторону окрашиваемой поверхности с формированием тонкого и равномерного слоя покрытия.

Для получения цветных маркировочных символов и знаков на изделиях РТИ применяются технологии шелкотрафаретной печати и лазерной гравировки, а также комбинированный способ, объединяющий сразу несколько технологий.

Первый способ, получения символов и знаков – технология шелкотрафаретной печати. Основным инструментом выступает трафаретная матрица, представляющая собой металлическую раму с натянутой сеткой, состоящей из плотно прилегающих друг к другу полимерных нитей. Диаметр нитей из полиэстера составляет до 250 мкм, что гарантирует высокое качество и детализацию изображения. На поверхность сетки селективно наносится фоточувствительный состав, препятствующий прохождению ЛКМ там, где изображение отсутствует. Далее трафарет-матрица устанавливается в специальное оборудование, добавляется несколько граммов ЛКМ и продольным движением резинового ракеля по трафарету краска направляется между нитями, формируя изображение на поверхности изделия (Рис. 7).

Главным достоинством данного способа является качество получаемого изображения. Шелкографическая печать позволяет применять различные типы ЛКМ (силиконовые, светоотражающие, флуоресцентные и др.), наносить слой толщиной от 8 до 1000 мкм с высокой насыщенностью и укрывистостью, что отличает его от офсетного типа печати, у которого красочный слой находится в диапазоне 1-2 мкм.

К недостаткам данного способа относится высокий расход ЛКМ, затраты на изготовление трафаретов и низкая производительность в случае мелкосерийного производства с большим количеством номенклатуры.

Второй способ получения символов – бесконтактная лазерная гравировка, сущность которого заключается в удалении (испарении) слоя материала с помощью светового излучения, преобразующегося в лазерный луч, попадающего на линзу. Регулировка толщины линии и четкости изображения производится изменением расстояния между гравируемой поверхностью и линзой. На изделие предварительно наносится два и более слоев контрастных покрытий методом пневматического распыления. Достоинства способа – высокие показатели производительности и качества символов, отсутствие расхода материалов и необходимости в дорогостоящей оснастке (трафареты). К недостаткам можно отнести выделение вредных продуктов термического воздействия в случае гравировки на ПВХ-пластиках, углеродном волокне, тефлоне.

Третий способ объединяет технологии пневматического распыления, шелкотрафаретной печати и лазерного прожига и заключается в послойном нанесении ЛКМ краскораспылителем и геометрических фигур методом шелкографии с последующим удалением финишного слоя лазером. В результате остаются контрастные символы, нанесенные распылением (белые) и шелкотрафаретным способом (красные) (Рис. 8).

На сегодня в качестве изоляции кабельной продукции получили распространение органические полимеры на основе поливинилхлорида (ПВХ), обладающие высокой атмосферной и химической стойкостью, однако следует отметить их низкую износоустойчивость, выделение ядовитых газов при возгорании и ускоренное разрушение полимера при перепаде температур. Силиконовые смеси, по сравнению с ПВХ, обладают более высокими значениями эластичности, температурной устойчивости и долговечности. К недостаткам можно отнести их более высокую стоимость, обусловленную сложностью синтеза сырья для кремнийорганических материалов.

Сырьем для создания силиконовой продукции является метилхлорсилан, производство которого относится к экологически вредным, поэтому синтезируют его в странах, имеющих соответствующее оборудование и возможность обеспечить выполнение всех требований безопасности по выпуску данного продукта (США, Германия, Китай). В Китае, начиная с 2017 г., реализуется программа по улучшению экологии, результатом которой стало закрытие нескольких предприятий, синтезирующих метилхлорсилан, что привело к росту мировых цен на кремнийорганическую продукцию.

С экологической точки зрения силиконовые смеси не имеют химических взаимодействий с природными веществами, в отличие от пластмассы, выделяющей опасные продукты разложения, что позволяет относить кремнийорганические материалы (твердые силиконы) к IV классу отходов (малоопасным).

В статье рассмотрены не все варианты применения силиконовых материалов. Основная проблема их активного внедрения на российские рынки – отсутствие конкурентных отечественных кремнийорганических полимеров. Использование полимеров импортного производства в конструкциях серийных изделий нецелесообразно и в большинстве случаев невозможно из-за санкционной политики стран, осуществляющих их производство и поставку.

Для поддержания разработок высокотехнологичной продукции отечественного производства, а также в целях закрытия современных потребностей ОПК необходимо развивать собственную химическую промышленность в направлении выпуска силиконовых смесей и лакокрасочных материалов на их основе.