Одно из важных направлений диверсификации производства в ПО «Стрела» – изготовление фасонных элементов и блоков трубопроводов для атомных электростанций

В Производственном объединении «Стрела» (входит в состав АО «Корпорация «Тактическое ракетное вооружение») в соответствии с программой диверсификации производства ОПК решается задача увеличения доли высокотехнологичной продукции гражданского и двойного назначения. Одно из важных направлений в этой работе – изготовление фасонных элементов и блоков трубопроводов для атомных электростанций.

Значительная часть заказа по выпуску продукции для одной из АЭС связана со сварочными работами: концентрических и эксцентрических переходов, переходных и равнопроходных тройников, секторных отводов различного диаметра. Главная особенность этих крупногабаритных деталей заключается в том, что они выполнены из титана, а это, как известно, металл «капризный».

Отработку технологии специалисты отдела главного сварщика начали с отвода диаметром 377 мм. Сектора для него изготовили путем выреза развертки толщиной 4 мм с помощью лазера на участке раскроя механосборочного цеха, с последующей вальцовкой/прокаткой и сваркой продольного шва в слесарно-сборочном цехе и цехе производства блоков для АЭС. Таким образом, была получена заготовка, имеющую форму эллипса.

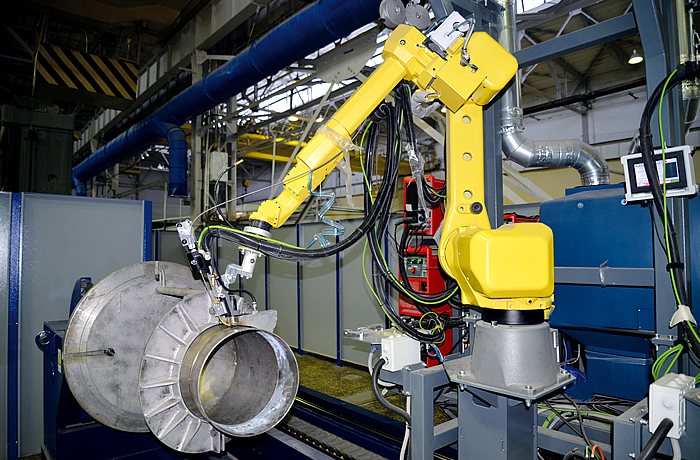

Для соединения секторов специалисты предприятия выбрали робототехнический комплекс агрегатно-сборочного цеха. Он может производить разные типы сварки по сложной траектории в автоматическом режиме: аргонодуговая, плавящимся, неплавящимся электродом и другие. Для изготовления отвода из титана лучше всего подходит плазменно-дуговая сварка. Она позволяет исключить трудоемкую разделку фасок, которая изначально предполагалась в конструкторской документации заказчика. Кроме того, данный способ, в отличие от других возможных, повышает скорость сварки и качество шва. Операция производится за один проход, глубоко проплавляя стыковое соединение.

Для последующей сборки и правильного расположения секторов относительно друг друга на их внутренней и внешней сторонах наносят специальную разметку – риски, которые совмещаются с контрольными метками на оснастке. Для точной ориентации деталей между собой при сборке-прихватке разработано специальное приспособление, с помощью которого каждый сектор закрепляется хомутами. Таким образом, удается избежать зазоров и ступеней, которые могут привести к браку: каждая неточность может обернуться прожогом металла насквозь.

Затем отвод устанавливают на поворотно-наклонную планшайбу робота с помощью «корзины», которая дает единство оси манипулятора и плоскости эллипса. Это обеспечивает минимальную разницу высот между окружностями, вписанными в эллипс, а также исключает смещение стыка по дистанции во время сварки. Всего спроектировано две корзины, имеется возможность переналадки под каждый тип отвода.

Во время сварки титан активно взаимодействует со всеми газами воздушной среды, и это приводит к образованию дефектов. Для его защиты с внешней стороны шва был изготовлен насадок, повторяющий наружный контур секторного отвода. Через насадок, закрепленный на горелке, подается газ аргон, что предотвращает окисление расплавленного металла сварочной ванны, шва и околошовной зоны. Чтобы защитить обратную сторону шва, разработано два варианта дополнительного оборудования, позволяющего также подавать аргон и формировать необходимый корень шва.

Отработка технологии сварки секторных отводов на робототехническом комплексе проводилась в несколько этапов. Сначала на плоских образцах и полноразмерном имитаторе из стали и только потом – из титанового сплава ВТ1-0. Для обеспечения стабильности процесса и получения качественного формирования сварного соединения, а также исходя из толщины свариваемого материала технологи подобрали вольфрамовый электрод диаметром 4,8 мм и плазменное сопло диаметром 2,5 мм. Всего режимы сварки были отработаны по 14 параметрам, включая скорость сварки, время нарастания тока, длину дуги. Кроме того, специалисты написали программу для робота с учетом погрешностей формы изделия и положения сварного шва в пространстве.

Внедрение роботизированной плазменно-дуговой сварки увеличивает производительность изготовления секторных отводов в пять раз, а также существенно улучшает качество сварного шва, в том числе за счет исключения человеческого фактора.

На основании результатов выполненных работ разработан типовой технологический процесс. Важно подчеркнуть, что отработка технологии сборки-сварки секторных титановых отводов для АЭС проводилась в рамках фонда перспективных разработок Корпорации «Тактическое ракетное вооружение».

Для выполнения планов 2022 г. приобретен комплекс автоматической сварки. Планируется покупка установки для сварки толстостенных труб под флюсом. В рамках расширения номенклатуры поставляемых деталей заводом будут приобретены два комплекса оборудования для изготовления крутоизогнутых отводов. Это позволит расширить размерный ряд фасонных элементов для АЭС, ТЭЦ, ГРЭС.