Сегодня многие предприятия ОПК активно расширяют номенклатуру продукции, осваивая в производстве новые изделия, зачастую далеко отстоящие от привычной тематики. Подобный выход за рамки принятой специализации уже не раз случался в истории российской «оборонки». Безусловно, это всегда требовало серьезного напряжения сил. Однако при грамотном подходе позволяло серьезно расширить компетенции предприятия, сделав его в итоге более устойчивым.

Примером этого может служить история освоения Обуховским сталелитейным заводом (ныне – АО «Северо-Западный региональный центр Концерна ВКО «Алмаз – Антей» – Обуховский завод) производства брони в 1893-1908 гг. Завод, специализацией которого была артиллерия, в короткий срок смог освоить выпуск новой для себя, но необходимой для страны, продукции.

С 70-х гг. XIX века, в ответ на рост могущества морских орудий, в мире активно велась работа по совершенствованию корабельной брони. Для этого требовалось решить ключевую проблему: твердая сталь была слишком хрупкой и раскалывалась при попадании, а вязкое железо – недостаточно прочным, и пробивалось снарядом. В 1880 г. начали сваривать в единую плиту сталь и железо (броня «компаунд»), но слои расслаивались при попадании, сталь растрескивалась.

В 1889 г. Шнайдер во Франции легирует стальную броню никелем и марганцем, создавая цельностальные плиты приемлемой вязкости. В 1890 г. Гарвей в США начинает выпуск гетерогенных (поверхностной цементации) легированных плит. В них твердая лицевая часть, обеспечивающая сопротивление проникновению снаряда, постепенно переходила в вязкую тыльную, предотвращающую растрескивание. Упрочнение лицевой поверхности достигалось добавочным насыщением ее углеродом.

Русское Морское министерство, проведя в 1892 г. сравнительное испытание бронеплит ведущих мировых производителей, признало лучшей броню, изготовленную по методу Гарвея. Ее сопротивляемость была эквивалентна железной плите в 1,6 раза более толстой, в то время как выпускаемая на практически единственном в России бронелитейном заводе (Ижорском) броня-компаунд была лишь на четверть прочнее железа. Империя допустила отставание в критически значимой отрасли. Запад необходимо было догнать и перегнать.

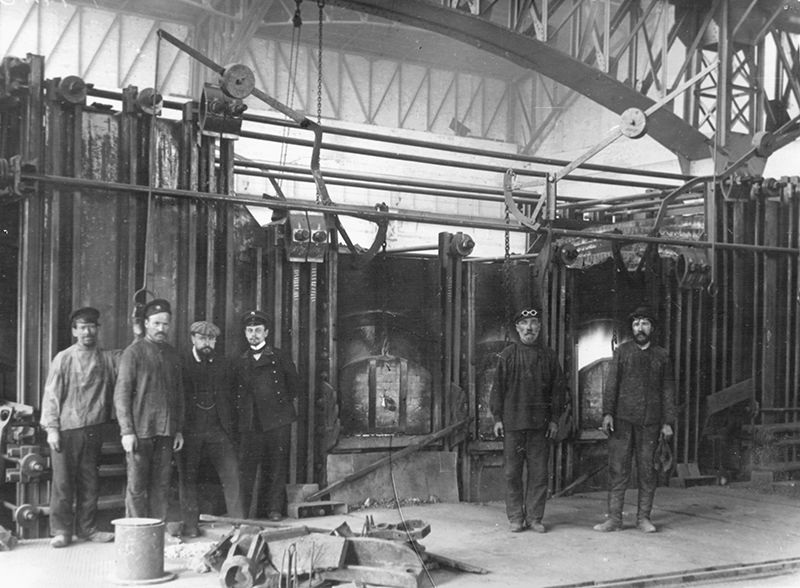

Однако Ижорский завод не имел достаточных металлургических мощностей для отливки стальных плит требуемой толщины (254-305 мм), поскольку для выпускаемой им брони-компаунд сталь требовалась в ограниченных объемах (треть от общего веса плиты). Зато мартеновская печь необходимой емкости (30 т) и гидравлические прессы усилием 3000 т для проковки (обжима) плит имелись на Обуховском сталелитейном заводе. Ему и было поручено освоить выпуск бронеплит по новым технологиям. В задачи ОСЗ входило исключительно изготовление наиболее сложных и толстых плит вертикальной защиты.

В 1893 г. на предприятии были изготовлены две стальные плиты толщиной 254 мм – одна из тигельной, другая из мартеновской углеродистой стали. Нелегированные и нецементированные, эти плиты, как и следовало ожидать, получились недостаточно стойкими. Очевидно, их выпуск стал лишь первым этапом отладки производства. Уже в 1894 г. завод приступил к производству сталеникелевой брони (по типу шнайдеровской) толщиной 152-305 мм. Первоначально для отделки (подгонки под размер, рассверловки под болты и т.д.) плиты направлялись на Ижорский завод (и в формулярах Морского министерства проходили как изготовленные этим предприятием, хотя основная часть работ выполнялась на ОСЗ). Вскоре для отделки были приспособлены пушечный и станочный цеха.

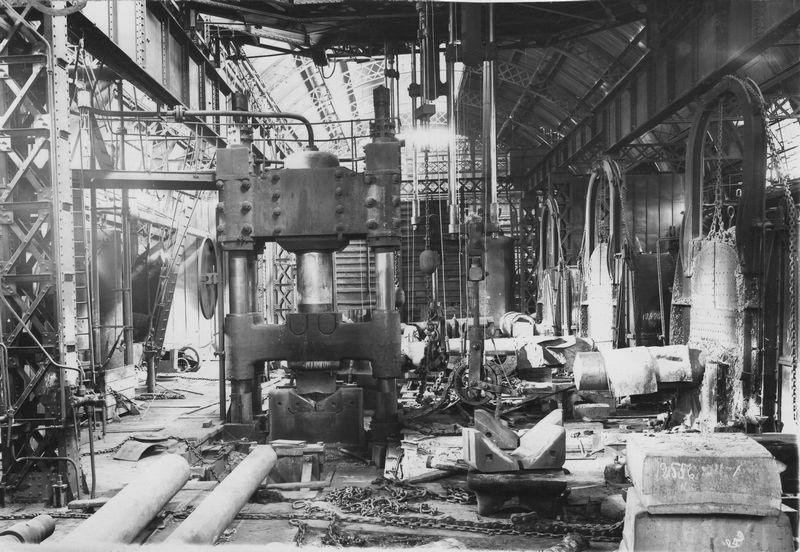

Рост объемов производства потребовал создания дополнительных производственных мощностей и площадей. В 1896 г. к молотовому цеху было пристроено стальное каркасное здание, в котором были устроены фундаменты для нового пресса усилием 7000 тонн и стальных колонн, поддерживавших подкрановые балки рельсовых путей мостовых электрических кранов, построены закалочные печи, установлена паровая машина для приведения в действие всех механизмов цеха. Пристройка стала, по сути, новым бронелитейно-бронезакалочным цехом.

В 1896-1897 гг. был построен кирпичный корпус площадью 2772 м2 для бронеотделочного цеха. В состав его оборудования вошли 28 различных металлообрабатывающих станков, мостовые краны и паровая машина, приводившая в действие оборудование, – частично напрямую, посредством проходившего через весь цех вала, частично – посредством электрогенератора. Окончательное оснащение новых цехов всем необходимым оборудованием затянулось до весны 1898 г., однако уже с 1897 г. завод приступил к выпуску плит, цементированных по методу Гарвея.

В общем виде технология производства цементированных плит и используемое для него на ОСЗ оборудование выглядели следующим образом. В 30-тонной мартеновской печи отливалась заготовка, которая посредством крана грузоподъемностью до 75 тонн направлялась под пресс усилием в 7000 тонн. Полученная плита в несколько этапов подвергалась сложной тепловой обработке, с целью обеспечения ей максимальной однородности и вязкости и предварительной механической обработки для придания требуемой формы. Затем плита перемещалась в одну из 12 цементационных печей, где при 1000 °C посредством обработки репным маслом происходило науглероживание ее лицевого слоя для повышения прочности (тыльный изолировался песком и кирпичами и сохранял вязкость).

После цементации плита поступала в закалочный бак, где быстро охлаждалась под струями воды и приобретала окончательные свойства. Закаленная плита шла в бронеотделочный цех для чистовой обработки. Вскоре прогресс в броневом деле снова заставил идти на существенные изменения в техпроцессе. В 1894 г. немецкий промышленник Крупп значительно усовершенствовал процесс цементации (в частности – масло сменил светильный газ) и начал выпускать броню, эквивалентную железной в 2,4 раза более толстой. В 1898 г. Морское министерство закупает у Круппа патент и техдокументацию на изготовление брони по его методу.

Сам процесс «круппирования» был значительно ускорен по сравнению с «гарвеированием», однако оказался технически крайне сложным, и его освоение сопровождалось серьезными трудностями. В частности, во Франции проблемы с освоением технологии Круппа обсуждались даже на заседании парламента. Трудности возникли и у ОСЗ – первые партии давали 20% брака.

Как обычно, «дьявол таился в мелочах»: сталь на ОСЗ выплавлялась на «кислом» (песчаном) поду, а новой броне требовалась сталь, изготовленная на основном (доломитовом) поду, о чем Крупп «забыл» предупредить. В 1900 г. на предприятии была построена 40-тонная, крупнейшая в России мартеновская печь на основном поду. После этого завод мог ежегодно поставлять на верфи 2000 тонн бронеплит. Русские броненосцы получили самую современную броню. Причем получили ее раньше американцев и французов – двух западных лидеров удалось «перегнать».

Благодаря высоко поставленному делу сталепроизводства и опытным кадрам металлургов ОСЗ сумел внедрить в процесс изготовления броневых плит все новейшие технологии, всего за семь лет пройдя путь от стальных углеродистых плит к легированной, хромоникелевой броне, первоначально гомогенной, а вскоре – поверхностноупрочненной, сначала гарвеевской, затем крупповской.

Одной только крупповской брони было выпущено 16 тыс. тонн. При этом стоимость брони ОСЗ была значительно ниже импортной: 900 руб. за тонну, в то время как Крупп предлагал свои услуги по цене 1300 руб. за тонну. Таким образом, ОСЗ не только обеспечил технологический суверенитет Российской империи в критически значимой области, но и сэкономил для страны существенные финансовые средства.

Производство брони на Обуховском заводе продолжалось до 1908 г. В дальнейшем Морское министерство решило ограничить заказ ОСЗ морской артиллерией, а бронелитейное производство сосредоточить на Ижорском заводе, куда передали и часть оборудования с ОСЗ.

Однако наработанные в ходе освоения новой продукции компетенции стали одним из важных факторов, обеспечивших дальнейшее развитие предприятия. Если до 1893 г. ОСЗ производил только артиллерийское и торпедное оружие, то в середине 1900-х гг., осознав преимущества диверсификации и получив в ней богатейший опыт, помимо основной продукции начал выпускать широкую номенклатуру сельскохозяйственной техники (самой востребованной в то время продукции машиностроения), разнообразные оптические приборы (сложнейшие изделия) и многое другое. В том числе благодаря этому завод смог выжить в годы послереволюционной разрухи.

Сегодня Обуховский завод продолжает развивать наработанные компетенции в металлургическом производстве. Наращиваются производственные мощности, осваиваются передовые технологии, расширяется номенклатура продукции, которая становится все более наукоемкой.

В 2015 г. на предприятии введен в строй новый производственный комплекс, включающий в себя участок термической обработки и участок точного литья. В 2017 г. запущен в строй новый цех фасонного литья.

Литейный цех Обуховского завода производит отливки из различных марок чугунов, сталей и сплавов – от углеродистой стали до сложнолегированных марок. Современное оборудование позволяет получать сталь с низким содержанием серы, фосфора и других негативных примесей. Цех выпускает как фасонное литье по технологии ХТС (холодно-твердеющие смеси), так и точное литье по технологии ЛВМ (литье по выплавляемым моделям). Также технологические возможности производства позволяют изготавливать отливки из алюминиевых, магниевых, медных и никелевых сплавов.

Не так давно линейка продукции Обуховского завода пополнилась новым сплавом, получившим название «Невский». Этот сплав на основе кобальта и никеля отличается повышенной стабильностью геометрических размеров при резких перепадах температуры, что позволяет использовать изделия из него в жестких условиях эксплуатации.

Собственные лаборатории Обуховского завода способны контролировать качество изделий самыми современными методами. Применяются рентгеноспектральный и ультразвуковой контроль, контроль механических свойств (требования по твердости, прочности, контроль структуры). Контроль герметичности отливок осуществляется методом керосиновой пробы. Каждый этап изготовления отливок, от разработки технологии, разработки конструкторской документации на модельный комплект и до сдачи готовой продукции, сопровождается технологической службой.

Литейное производство остается одним из важнейших направлений в деятельности Обуховского завода. А богатейший опыт и высокие компетенции позволяют предприятию удерживать лидирующие позиции в отечественной металлургии.