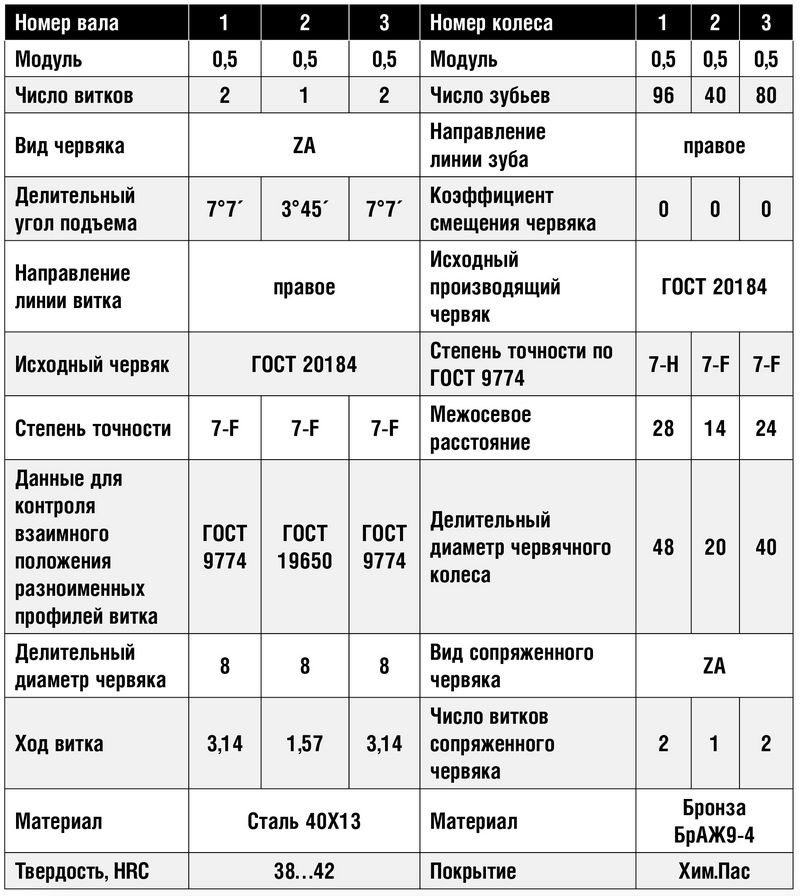

Выполнение опытно-конструкторских работ (ОКР) по созданию новых образцов изделий военной и специальной техники зачастую требует от производства и технологических служб предприятия решения нестандартных задач и поиска новых методов обработки и сборки. Разработанная конструкторская документация (КД) на очередной опытный образец изделия имела кинематическую схему, включающую три цилиндрические червячные передачи, характеристика которых приведена в Таблице.

При выполнении технологической подготовки производства деталей червячных передач, после проработки КД, принято следующее решение по технологии их изготовления:

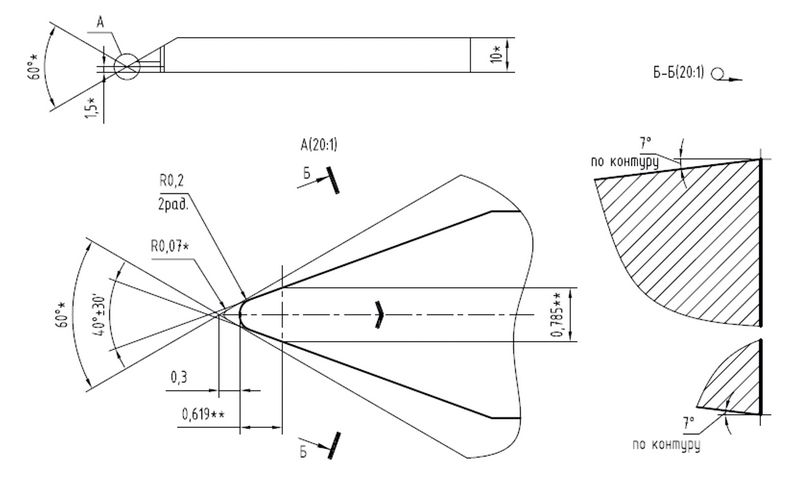

Специальный резец (Рис. 1а) должен был изготавливаться из твердого сплава Т15К6 с нанесением износостойкого PVD-покрытия.

Специальная фреза (Рис. 1б) должна была изготавливаться в двух исполнениях по углу подъема витка y° и числу заходов резьбы червяка из быстрорежущего сплава Р6М5.

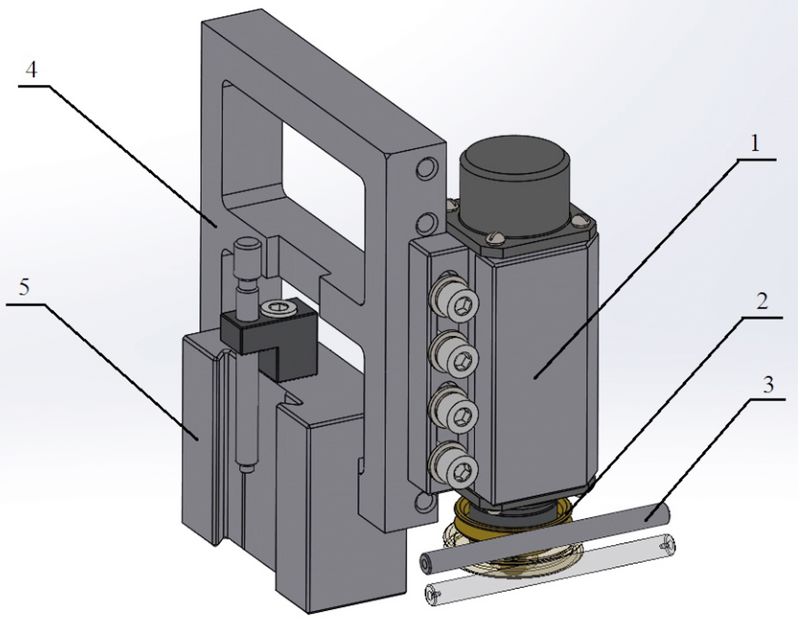

Изначальная конструкция приспособления для обкатки деталей (Рис. 2) предполагала наличие на корпусе 1 паза типа «ласточкин хвост» для его крепления на суппорт токарного станка. По причине длительных сроков поставки инструмента для обработки конструктивного элемента принято решение о применении переходного кронштейна 4 для крепления в резцедержателе, поворачивающего приспособление на 90°. Настройка на обработку осуществлялась путем установки в цанговом патроне имитатора вала 3 с поджатием вращающегося центра задней бабки. На консоль вала устанавливался имитатор колеса 2, который поджимался шайбой и стопорной гайкой. После настройки межцентровых расстояний имитаторы вала и колеса заменялись соответствующими обрабатываемыми деталями. Доводку предполагалось выполнять при невысоких оборотах шпинделя с нанесенной в зацепление абразивной пастой, время обработки определить опытным путем.

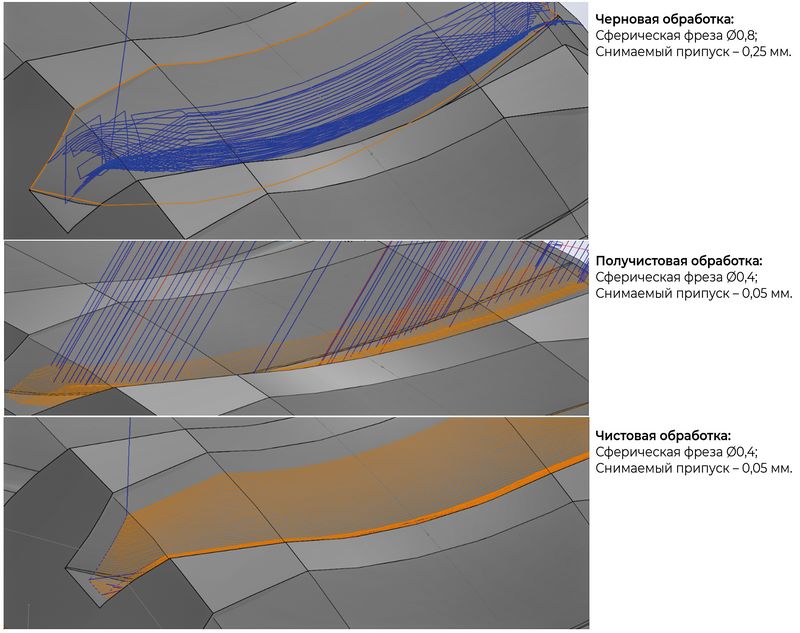

В связи со сложностями изготовления специальной фрезы для обработки зубьев колес (Рис. 1б), требующих наличия специализированного оборудования, принято решение проработать альтернативный вариант обработки на пятиосевом фрезерном ОЦ с ЧПУ путем строчного 3D фрезерования твердосплавными сферическими фрезами малого радиуса. Для опробирования такой технологической операции было выбрано колесо №2 с минимальным количеством зубьев. В CAM-системе построена обработка и через постпроцессор получена управляющая программа в M/G-коде. Обработку решено было выполнить на тестовой заготовке из алюминиевого сплава АМг6. Параметры обработки показаны на Рис. 3.

По результатам контроля изготовленной тестовой детали выявлены отклонения профиля зубьев, вызванные отгибом инструмента силами резания, а машинное время обработки составило 8 часов. От метода отказались в силу неэффективности.

С целью снижения номенклатуры специальной технологической оснастки и упрощения технологии ее изготовления было принято решение и реализован следующий метод обработки спирали винта вала и зубьев червячных колес.

Обработка спирали винта червячного вала выполнена покупной твердосплавной пластиной, геометрия которой близка к профилю исходного червяка по ГОСТ 20184. Пластина устанавливалась в державку проходного типа.

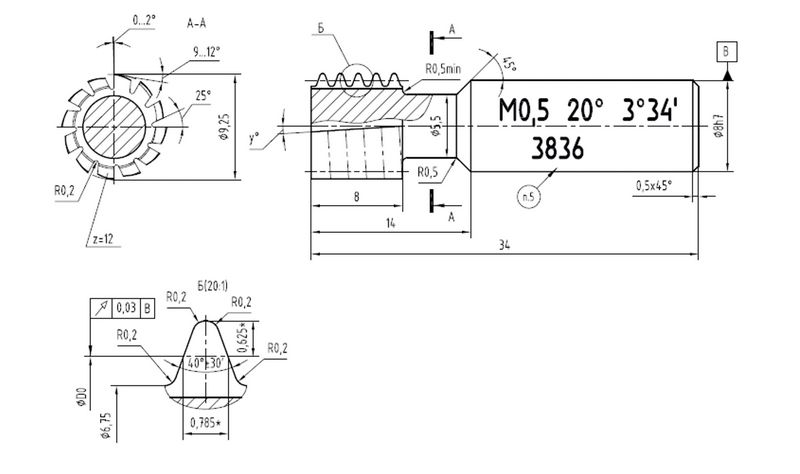

Фрезы изготовили силами собственного производства из инструментальной стали. Конструкция специальных фрез (Рис. 4) представляла собой доработанную конструкцию червячных валов, на которых сформированы режущие зубья путем прорезки продольных пазов, с учетом требуемых для резания углов их наклона и кромок. Для снижения износа фрез в процессе резания они подвергались термообработке, которая была выполнена в вакууме, для исключения возможных температурных короблений и образования окалины. Обработка спирали винта выполнялась той же режущей пластиной, что применялась для обработки самого вала.

Обработка зубьев колес специальными фрезами была выполнена на универсальном токарном станке с применением приспособления показанного на Рис. 1. Настройка приспособления осуществлялась аналогичным способом, описанным выше. Фреза (Рис. 4) устанавливалась и закреплялась в цанговом патроне токарного станка, второй конец фрезы поджимался вращающимся центром задней бабки. Приспособление с заготовкой колеса выставлялось в одной плоскости с фрезой (Рис. 5). Врезание заготовки осуществлялось путем поперечной подачи суппорта. Глубина врезания выбиралась в пределах 0,2-0,3 мм на оборот колеса. Вращение заготовки колеса возникало за счет вращения режущего инструмента. Фреза устанавливалась таким образом, чтобы при задании оборотов вектор направления резания был ориентирован в сторону приспособления снизу-вверх.

Изготовленные таким способом колеса не приводили к возникновению люфта в зацеплении с валами, что было обеспечено за счет обработки спирали винта и режущего инструмента, образующего профиль зуба колеса, одной режущей пластиной. Механизм работал плавно, без задержек и рывков. Собранное изделие в части механических передач было полностью функционально.

Опытная партия червячных колес была изготовлена в течение двух рабочих дней. Образцы изделий из них собраны и своевременно направлены для проведения предварительных испытаний.

Из дополнительно изготовленных деталей был собран макет червячного редуктора для демонстрации на Международном военно-техническом форуме «Армия-2022».

Вывод. Обработку деталей червячных передач, отвечающих функциональным требованиям, как и изготовление специальной технологической оснастки возможно выполнить без использования специализированного оборудования на базовых универсальных станках, которыми располагает практически любое механообрабатывающее производство и опытные производственные участки.