Уральский научно-исследовательский институт композиционных материалов (входит в состав Корпорации «Тактическое ракетное вооружение») отметил юбилей.

За 55 лет УНИИКМ прошел путь от небольшой технологической лаборатории до крупнейшего в России предприятия по разработке и производству изделий из высокотемпературных композиционных материалов.

В 1968 г. в Перми была образована базовая технологическая лаборатория №36 Днепропетровского филиала Научно-исследовательского института технологии машиностроения (головного технологического института Министерства общего машиностроения СССР). Целью создания лаборатории было оказание технической помощи Конструкторскому бюро машиностроения и вновь образованному тогда Пермскому заводу химического оборудования, а также участие в их техническом перевооружении.

В 1977 г. новый энергичный руководитель лаборатории С.П. Половников приступил к организации научно-производственного предприятия, способного решать сложные отраслевые задачи. Было организовано новое направление работы – создание и внедрение в конструкцию ракетной техники эрозионно-стойких композиционных материалов, работающих в условиях высоких давлений и температур в контакте с агрессивными высокоскоростными газовыми потоками. Заказчиками выступали знаменитые конструкторские бюро: КБ «Южное», ГРЦ КБ им. В.П. Макеева, Московский институт теплотехники, КБМ, НПО машиностроения, НПО «Энергия».

1980-е гг. стали временем стремительного развития предприятия. Были разработаны и освоены в промышленном производстве технологии изготовления уникальных материалов и изделий, созданы основные производственные фонды, спроектировано и изготовлено уникальное оборудование: намоточные станки с программным управлением, установки насыщения пироуглеродом каркасов изделий из углеродного волокна в среде природного газа и другое. В 1983 г. ввели в эксплуатацию первую, не имеющую аналогов в мире, круглоткацкую машину, предназначенную для производства трехмерных бесшовных тканных оболочек сложных форм из волокнистых наполнителей.

Сотрудники института приняли непосредственное участие в создании ряда знаменитых ракетных комплексов, таких как «Молодец», «Тополь», «Энергия-Буран» и космических аппаратов «Фобос», «Ямал», «Галс», «Радиострон».

Как и многие научные и промышленные предприятия России, в 1990-е гг. УНИИКМ переживал не лучшие времена. Практически исчез оборонный заказ, распались технологические цепочки, исчезали производства исходных материалов, значительно сократился кадровый состав. Однако и в этих условиях были не только сохранены научные достижения и производственные возможности, но и продолжилось их развитие. Удивительно, но в это время родились и получили развитие многие из сегодняшних направлений работы УНИИКМ. Поиск возможностей применения композиционных материалов в новых отраслях привел к началу сотрудничества с создателями авиационных двигателей, металлургическими предприятиями, производителями термического оборудования, предприятиями химической и нефтехимической промышленности, мукомольной и крупяной промышленности.

Получили развитие работы по применению композиционных материалов в медицине. В советские времена основной сферой деятельности института являлось боевое ракетостроение, и у УНИИКМ не было возможности развивать параллельные темы.

Для понимания условий работы института и ОПК в целом в то время можно привести такой характерный пример. В ракетных двигателях есть такая деталь – сопловой насадок. Традиционно такие насадки в жидкостных ракетных двигателях были металлическими охлаждаемыми, соответственно, имели большую массу. Когда начался международный проект «Морской старт», предполагавший запуск ракет-носителей с морской платформы, у разгонного блока, который разрабатывала РКК «Энергия», по ряду причин стал дефицитом металл, из которого изготавливался сопловой насадок. В Роскосмосе обозначили эту проблему, и УНИИКМ предложил сделать его из углерод-углеродного композиционного материала. У двигателистов «Энергии» нашлись люди, которые поверили в предложение института, хотя другие считали, что это невозможно сделать.

Но УНИИКМ совместно с НПО «Искра» успешно реализовали этот проект. В те кризисные времена было меньше бюрократии, шире простор для творчества, поиска новых сфер применения. Люди, брошенные в силу известных причин в состояние выживания, проще шли на риск. Поэтому сопловой насадок РКК «Энергия» пару раз испытала на стенде и сразу поставила его на штатную ракету, которая выводила на орбиту коммерческую полезную нагрузку.

В этой работе участвовал и Владимир Чунаев, который пришел на работу в институт в 1992 г. и возглавил УНИИКМ в 2012 году.

К началу ХХI века за счет сохранения уникальной производственной базы и научно-технологического потенциала разработки и продукция УНИИКМ вновь стали интересны предприятиям ракетной отрасли, прежде всего двигателестроительным, поскольку развитие коммерческих космических проектов привело конструкторов жидкостных реактивных двигателей к необходимости применения новых легких материалов.

В 2009 г. предприятие было акционировано и вошло в состав ВПК «НПО машиностроения». А в 2013 г. в соответствии с указом президента России вместе с головной структурой институт включен в Корпорацию «Тактическое ракетное вооружение». Эти изменения стали новым этапом в его развитии.

Как отмечает генеральный директор АО «УНИИКМ» Владимир Чунаев, сегодня основным композитом для УНИИКМ является углерод-углерод – высокотемпературный материал с модификацией для жестких условий эксплуатации. Он же является и основой медицинских изделий. Также ведутся работы с полимерами – углепластиками и стеклопластиками.

Основное направление деятельности – это разработка высокотемпературных композиционных материалов, технологий изготовления изделий из них. УНИИКМ является ведущим в России производителем крупногабаритных конструкций из этих материалов для ВПК «НПО машиностроения» и Корпорации «МИТ». Вскоре начнется работа и в интересах ГосМКБ «Радуга» им. А.Я. Березняка». С ТМКБ «Союз» из состава Корпорации «Тактическое ракетное вооружение» ведется сотрудничество в рамках большой опытно-конструкторской работы по высокоскоростным летательным аппаратам.

Разработки института востребованы не только в боевом ракетостроении, но и в космической отрасли. Уже длительное время развивается сотрудничество с НПО имени С.А. Лавочкина в сфере создания зеркальных устройств для остронаправленных антенн из полимерных композиционных материалов. Они вошли в стандартную комплектацию спутников и устанавливаются на такие аппараты, как «Электра», «Арктика», «Луч», изделия для Минобороны России. НПО имени С.А. Лавочкина начало эскизное проектирование и выбор материалов аппарата «Венера-Д» (долговременный), предназначенного для посадки на Венеру. УНИИКМ также принимает участие в этом проекте.

В рамках кооперации с ВПК «НПО машиностроения» разработаны ферменные конструкции для солнечных батарей, которые устанавливаются на космических аппаратах серии «Кондор».

Еще один весьма примечательный космический проект, при реализации которого оказались востребованы компетенции специалистов УНИИКМ, – создание Госкорпорацией «Росатом» транспортно-энергетического модуля, или, другими словами, космического буксира с ядерным реактором в качестве источника энергии. «Мы работали совместно с разработчиками модуля на стадии эскизного проектирования, начального изготовления деталей: корпусных элементов самого реактора и элементов панелей радиаторов. Нам удалось найти очень хорошие технические решения. Были сделаны опытные образцы, но пока проект несколько притормозился», – говорит Владимир Чунаев.

С 1990-х гг., со времени создания авиационного двигателя ПС-90, продолжается активное взаимодействие УНИИКМ с Пермским моторным заводом (сейчас – АО «ОДК-Пермские моторы»). Тогда проблемой было обеспечение звукопоглощения. Традиционно в авиадвигателестроении она решалась за счет металлических панелей. Они получались довольно тяжелыми, что не нравилось конструкторам. Специалисты УНИИКМ разработали конструкцию и технологию изготовления звукопоглощающих панелей из композиционных материалов.

С этого в России началось внедрение композитов в авиационном двигателестроении. На сегодняшний день институт уже напрямую не работает с ОДК-Авиадвигатель и ОДК-Пермские моторы, поскольку передал свои технологии на Пермский завод «Машиностроитель» – по причине ограниченности площадей и нехватки оборудования для крупносерийного производства. И сегодня технологи «Машиностроителя» при небольшом участии УНИИКМ разрабатывают для двигателей ПД-14 и ПД-8 композиционные детали для мотогондолы, для механизма реверса и других частей двигателя. Планируется, что институт как разработчик технологий, скорее всего, будет участвовать в создании элементов конструкции перспективного авиадвигателя сверхбольшой тяги ПД-35.

Если говорить о будущем авиационного двигателестроения, то композиционные материалы будут внедряться в этой сфере все более активно. Фактически развитие турбореактивных двухконтурных двигателей уже подошло к своему пределу. Для того чтобы наращивать характеристики авиамоторов: повышать их эффективность, снижать расход топлива, необходимо повышать температуру в «горячей части» турбореактивного двигателя, но традиционные, использующиеся сейчас материалы уже не дают этого сделать. Создание композиционного материала, который мог бы длительно испытывать циклические температурные нагрузки – это очень сложная задача. Пока в России, в том числе и в УНИИКМ, только ищут подходы к ее решению. При этом если повышается температура в камере сгорания, то повышается и температура на турбине, а значит, нужны новые типы подшипников из керамических или композиционных материалов, возможно даже лопатки первого-второго ряда турбины необходимо будет делать из жаростойких материалов.

Металлические материалы, которые сегодня применяются в двигателях, имеют свой температурный барьер – то есть надежная работа металлической камеры сгорания происходит при температурах до 1300 °С, при этом близко к этому пределу металлы уже начинают терять прочность. Естественно, следующий шаг, к которому стремятся конструкторы, – повысить температуру в камере сгорания на 150-200 °С, не сделать без высокотемпературных композиционных материалов.

За рубежом компании General Electric и Safran Aircraft Engines уже применяют эти материалы в серийных турбореактивных двигателях CFM International LEAP для гражданской авиации. Поэтому, как говорит Владимир Чунаев, для России реализация аналогичного проекта – это большая национальная задача, потому что применение новых жаропрочных композиционных материалов позволяет существенно повысить эффективность использования топлива, снизить выбросы и увеличить срок эксплуатации.

По мере развития технического прогресса и появления все более экстремальных машин, работающих в условиях более высокой температуры, с более высокой скоростью полета, что также связано с температурой, роль композиционных материалов в целом, и особенно высокотемпературных, будет все больше возрастать. Будут меняться и сами материалы – они станут более сложными по составу, придется изменять даже их химический состав.

В связи с такими перспективами расширяются и производственные возможности УНИИКМ. На основной площадке института введен в строй новый корпус термохимической обработки, вскоре начнет работу корпус сборочного производства. В перспективе планируется создание еще одного, а возможно, и двух корпусов, которые будут работать по тематике ГосМКБ «Радуга».

Но и в обычной жизни более простые полимерные композиты – углепластики, стеклопластики – начинают играть все более важную роль. Пока они не стали действительно массовыми и используются зачастую лишь при изготовлении товаров премиального класса (например, тормозными системами, где углерод работает по углероду, сегодня оснащаются все пассажирские самолеты, но в автомобилестроении пока используются лишь в сегменте суперкаров). Чтобы композиты прочно утвердились в повседневной жизни человека, необходимо снижать их себестоимость, а значит – уменьшать долю ручного труда при изготовлении, то есть наращивать роботизацию и автоматизацию.

Еще одно интересное направление развития в композитах – это замена углеродных или стеклянных волокон на другие их виды. Сейчас уже появилось базальтовое волокно, которое применяется не только для теплоизоляции, но и для конструкционных материалов.

«Мы уже опробовали эту технологию и сделали одно из первых изделий медицинского назначения. Есть такой аппарат внешней фиксации для фиксации костей при переломах, ранениях, в нем в качестве крепления используются стержни из углепластика. До сих пор они были импортными. А год назад к нам обратились военные хирурги с предложением попытаться заменить эти элементы иностранного производства. Мы пошли по пути применения базальтового волокна, уже начали их производство и поставляем стержни из базальтопластика заказчику», – говорит Владимир Чунаев.

Базальтовое волокно делается именно из природного камня, базальта. Он имеет не очень высокую температуру плавления – около тысячи градусов, полученный расплав потом протягивается через фильеры и получаются волокна.

Однако, как отмечает Владимир Чунаев, полностью традиционные материалы, например, металлы, композиты, никогда не заменят. У каждого материала есть своя ниша в зависимости от его свойств, возможностей и ограничений. Даже в медицинской сфере они вряд ли полностью вытеснят титановые эндопротезы, хотя углерод-углеродные искусственные суставы и имеют массу преимуществ.

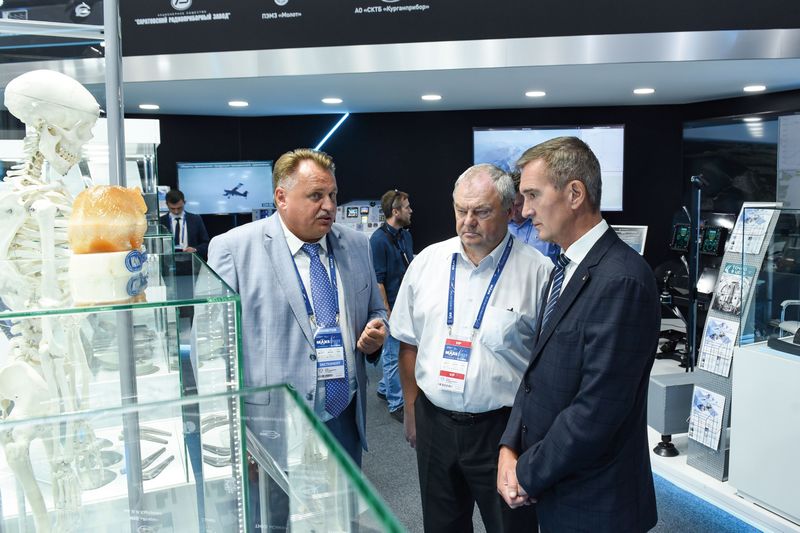

Медицинские разработки УНИИКМ – это, пожалуй, наиболее известная сфера деятельности института. Образцы эндопротезов из углерод-углеродного композиционного материала регулярно демонстрируются на аэрокосмическом салоне МАКС и форуме «Армия», на профильных медицинских выставках. Следует отметить при этом, что именно проекты медицинской направленности – одно из важнейших направлений программы диверсификации производства в Корпорации «Тактическое ракетное вооружение».

В мире сейчас используется несколько медицинских материалов, в основе которых есть углеродуглеродный композит, углеродная ткань или нить. Но только специалистам медицинского направления УНИИКМ удалось добиться получения почти идеального материала для протезирования. Инновационная технология, разработанная в институте, обеспечивает практически полную биологическую совместимость композиционного материала с человеческим – УУКМ на 99,9% состоит из углерода.

Медиками зафиксирован факт, что за 7-10 лет использования такого композиционного материала происходит замещение углеродного материала костной тканью пациента. Освобождающийся в результате этого процесса углерод участвует в метаболизме организма человека.

Сегодня развитие этого направления уже вплотную подошло к стадии серийного производства. Как отмечает Владимир Чунаев, сейчас три образца эндопротезов находятся на стадии государственной регистрации, которая проводится перед тем, как вывести медицинские изделия в оборот. Пройдена первая стадия – доклинические испытания, и получено разрешение на проведение клинических испытаний. Теперь в Минздраве должны решить, в каком варианте состоятся клинические испытания: с имплантированием изделий непосредственно добровольцам или в виде сравнительных исследований без участия человека. «Мы очень надеемся на последний вариант, поскольку он занимает гораздо меньше времени», – отмечает генеральный директор УНИИКМ.

Институт готовится к тому, чтобы после завершения клинических испытаний, а они все-таки займут никак не меньше полугода, иметь возможность начать производство установочных партий эндопротезов. Для их серийного производства планируется построить новое предприятие на Территории опережающего социально-экономического развития «Нытва». Сегодня идет разработка проектно-сметной документации, есть решение Фонда развития промышленности о выделении займа для приобретения оборудования для нового завода. Планируется, что работы на стройплощадке начнутся в конце лета – начале осени 2023 года.