Роль и значение современных цифровых технологий

В XXI веке одним из основных факторов, определяющих дальнейшее развитие машиностроительных предприятий, является применение современных цифровых технологий на всех этапах жизненного цикла продукции/изделия. Опыт крупнейших компаний, выпускающих вооружения и военную технику, говорит о том, что дальнейший рост эффективности предприятий возможен только при применении инновационных технологий и решений.

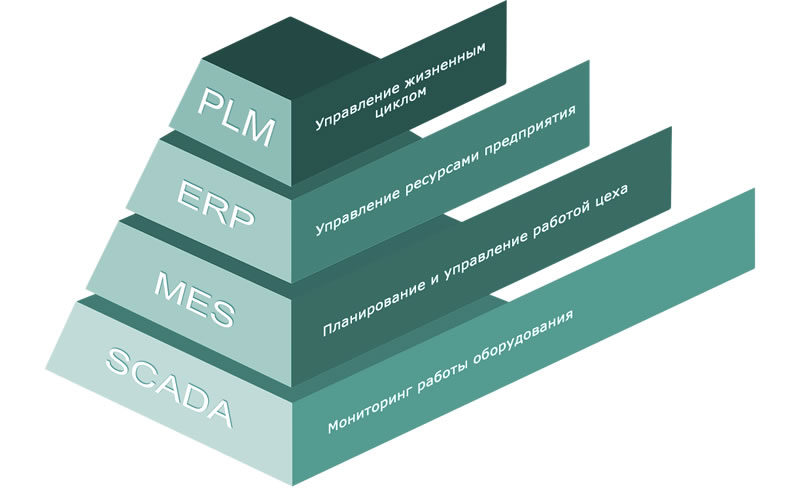

Применение систем автоматизации на различных уровнях управления значительно повышает эффективность машиностроительного производства. Большинство производственных предприятий нашей страны активно используют системы автоматизации проектно-конструкторской деятельности – PLM и системы управления ресурсами предприятия – ERP. Эти системы позволяют выстроить процессы управления составом изделия, технологией изготовления, затратами на изготовление продукции, планирования и контроля хода производства. Зачастую автоматизация задач управления производством в системах ERP ограничивается уровнем цеха или участка.

Следующим шагом в цифровизации процессов машиностроительных предприятий является применение систем автоматизации оперативного управления производством на внутрицеховом уровне. В международной классификации подобные системы относятся к классу MES (Manufacturing Execution System). Российские команды-разработчики активно конкурируют с зарубежными программистами и за последние годы вывели на рынок порядка 5-6 программно-аппаратных продуктов.

Более 10 лет на головном предприятии Корпорации «Тактическое ракетное вооружение» (КТРВ) успешно эксплуатируются информационная система управления жизненным циклом изделий – PLM и система управления ресурсами предприятия – ERP. В системе PLM осуществляется ведение электронного состава изделий и копий конструкторской документации. Проводятся работы по созданию полной электронной базы операционно-технологических процессов, включающих нормы времени. В системе ERP обеспечивается ведение финансово-хозяйственной деятельности предприятия, планирования и учета в производстве на межцеховом уровне.

С целью автоматизации задач планирования и учета на внутрицеховом уровне в 2019 г. на головном предприятии Корпорации в подмосковном Королеве стартовал проект внедрения информационных систем MES и SCADA. В качестве опытной площадки был выбран механический цех, имеющий наибольшее количество станков с ЧПУ.

В отличие от системы ERP, учет в которой ведется на межцеховом уровне, система MES предназначена для планирования и учета работ внутри цеха. Ее особенность в том, что информация в систему должна поступать в режиме онлайн. Выдача сменных заданий, учет их выполнения ведется непосредственно на рабочих местах в цехе.

В Королеве Корпорацией используются системы MES и SCADA, разработанные отечественной компанией MESSPACE. Их внедрение преследовало несколько основных целей, среди которых – автоматизация процесса формирования сменно-суточных заданий и графиков работ, обеспечение оперативного уведомления о простое оборудования, обеспечение оперативного мониторинга состояния оборудования, визуализация производственного процесса, получение сводной отчетности о загрузке оборудования.

На практике внедрение системы предусматривает проведение целого ряда работ. Рассмотрим, как это выполнялось в механическом цехе, где в рамках реализации этого проекта в 1-м квартале 2020 г. была смонтирована локально-вычислительная сеть (ЛВС). Cорок станков с ЧПУ оснастили планшетами, на токарной, фрезерной и слесарной группах установили пять терминалов, чтобы рабочие могли осуществлять ввод данных непосредственно на рабочих местах. Установка оборудования в цехе была завершена в апреле 2020 г. Для обеспечения автоматического считывания режимов работы оборудования в реальном времени выполнено подключение станков с ЧПУ к локальной сети и системе SCADA.

В апреле 2020 г. из системы PLM-технология в систему MES была загружена нормативно-справочная информация – номенклатура продукции цеха, утвержденные технологические процессы, а также справочники оборудования и другая справочная информация.

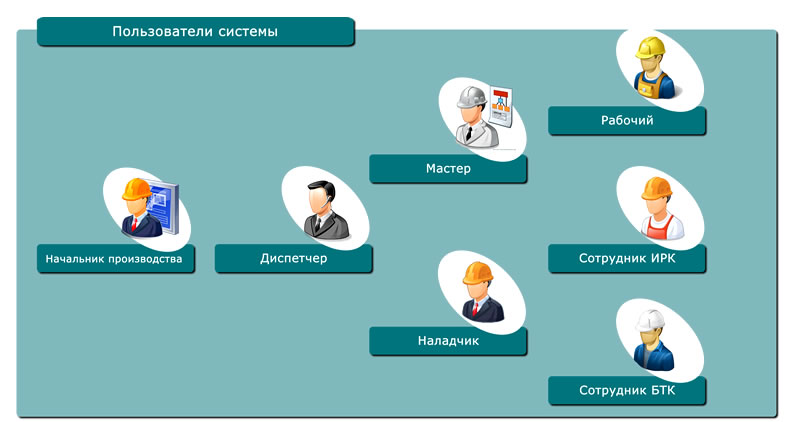

Работа в системе MES требует определенной подготовки персонала, поэтому силами центра информационных технологий предприятия в июне было проведено обучение руководства и работников цеха.

Опытную эксплуатацию начали в июне с наиболее подготовленного подразделения цеха – участка из нескольких станков с ЧПУ одного производителя. Сеть станков, подключенных к MES, постепенно росла, и в июле все они работали в системе. В сентябре к работе в ней подключили всех рабочих цеха, а в октябре система переведена в промышленную эксплуатацию.

Эффект от внедрения MES и SCADA условно можно разделить на краткосрочный (в масштабе цеха и управления производством) и среднесрочный (в масштабе предприятия). Краткосрочный эффект виден уже сейчас. Автоматизация сбора данных со станков с ЧПУ и своевременный ввод информации о ходе выполнения заданий позволяют анализировать загрузку оборудования в режиме реального масштаба времени. В системе отображаются как машинные данные, полученные в SCADA, так и данные, введенные непосредственно оператором оборудования в MES. Появилась возможность проводить сравнительный анализ этих данных и оперативно реагировать на расхождения. Например, система показывает, что рабочий уже начал смену и на станке производится обработка деталей, но задание еще не выдано. По каждой изготовленной детали можно увидеть, какой рабочий выполнял данное задание, в какое время, на каком оборудовании и по какой управляющей программе.

Отчеты за более длительные периоды времени – день, неделю и месяц, отображают сводные показатели о работе оборудования как по цеху в целом, так и по различным группам оборудования. Эти данные позволяют отследить, какое оборудование и сколько времени простаивало, расшифровать причины простоя и представить сводную отчетность руководству для принятия управленческих решений.

Начальник механического цеха Ярослав Тимонин отмечает, что преимущества от нововведения сомнений не вызывают. «Простой пример: не выходя из кабинета, я могу в любой момент времени получить информацию о выданных сменно-суточных заданиях и о ходе их выполнения, – говорит он. – Кроме этого, система позволяет в

онлайн-режиме отслеживать, на какой производственной операции находится та или иная деталь. Что очень важно, все эти данные хранятся на сервере, и мы можем посмотреть статистику за любой период времени: день, неделю, месяц».

«Оперативная информация о ходе производственного процесса в сочетании с возможностью быстро получить нужные статистические данные дают нам возможность в режиме реального времени контролировать работу цеха и при необходимости вносить корректировки», – отметил Ярослав Тимонин.

В условиях пандемии коронавируса очень важное значение приобрел тот фактор, что использование MES и SCADA позволяет свести к минимуму прямые контакты между работниками цеха.

В долгосрочной перспективе такая отчетность, полученная в масштабе участков и цехов, поможет при принятии решений об увеличении парка оборудования. Анализируя сводные данные за год, можно отследить пиковые нагрузки, планировать цикл изготовления деталей с использованием механизма распределения мощностей. Система покажет наиболее длительные простои оборудования, растягивающие производственные процессы.

Эксплуатация систем началась, но работы по автоматизации процессов внутрицехового управления на этом не останавливаются. В текущем году будет выполнена интеграция системы MES с учетной системой предприятия – ERP. Информация о приходе заготовок на основании рапорта цеха из системы ERP будет ежедневно передаваться в систему MES для формирования оперативного плана цеха на основании плана завода на месяц.

В следующем году развитие информационных систем MES и SCADA будет продолжаться в части расширения функциональности: из базы данных СОЮЗ-PLM будут загружены чертежи и 3D-модели, появятся новые модули, такие как заявки на инструмент, качество и др. Планируется и тиражирование системы в цеха предприятия: заготовительный, механосборочные и другие. В итоге внедрения сформируется единое информационное пространство, позволяющее сделать процесс управления производством прозрачным и более эффективным.

Аналогичные потребности в автоматизации задач управления производством на внутрицеховом уровне присутствуют на многих производственных площадках КТРВ. Успешный опыт головного предприятия в Королеве будет использован в масштабах всей Корпорации.

• Ежедневное планирование работ по участкам и отдельным единицам оборудования с учетом плана цеха на текущий период.

• Диспетчеризация и учет выполнения работ, визуализация производственного процесса в реальном времени.

• Получение информации о реальной загрузке и причинах простоя оборудования в производстве.

• Автоматизация формирования отчетных документов (сменно-суточные задания, различные производственные журналы).